Headway HOC-V090 SE/ME

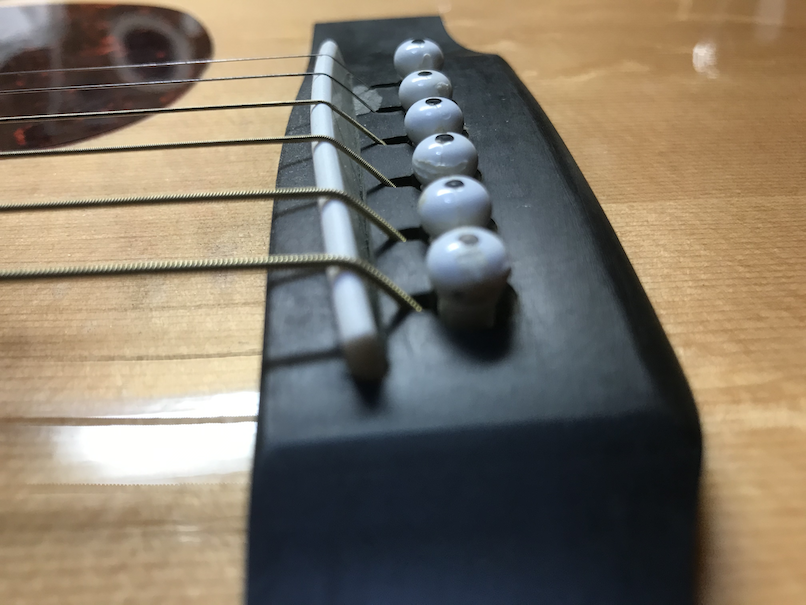

一見してサドルの湾曲と傾きが判別ができます。

一見してサドルの湾曲と傾きが判別ができます。

このサドルの変形の原因はブリッジの割れによるものでした。

原因

ブリッジ側面にうっすらと割れたスジが確認できます。

ブリッジ側面にうっすらと割れたスジが確認できます。

ヘッド側に引っ張る弦のエネルギーでサドルスロットの形状に沿って割れています。

樹脂製のMicarta材が悪い、弱いと言うわけでは無くサドルスロットの設計(=位置と深さ)の問題かと推測します。

ブリッジを剥がす

◯ヒーターとスチームをあててブリッジを剥離

通常ブリッジは木工用接着剤で木地同士を接着しますがまったく予想外でこちらは塗装面に接着されていました。しかし相手が樹脂製ならば納得で製造効率も良いかと。

ブリッジの作成

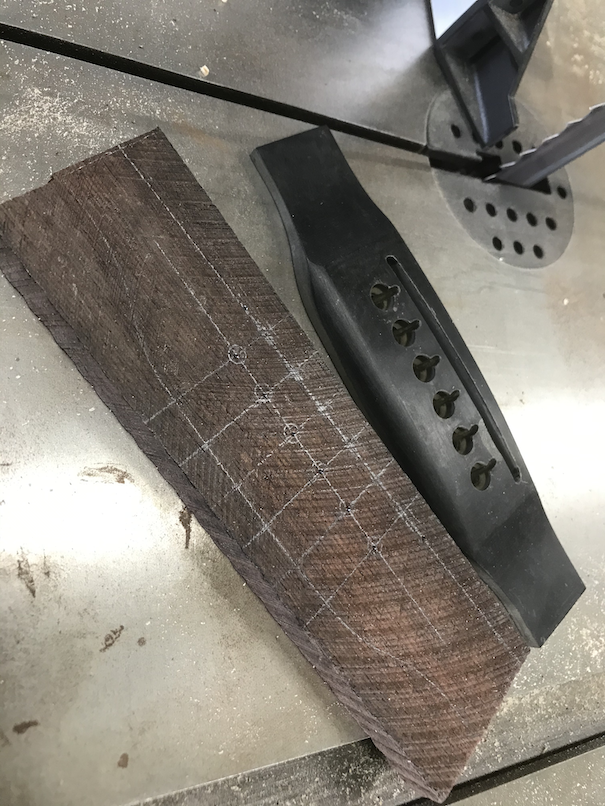

◯ハカランダ材にて作成

◯元のブリッジからピン穴位置・スロット傾斜・外周を罫書きバンドソーでカット

◯強度の観点からヘッド側に若干大きめにデザインしてベアリングビットで元の外周を正確に切削

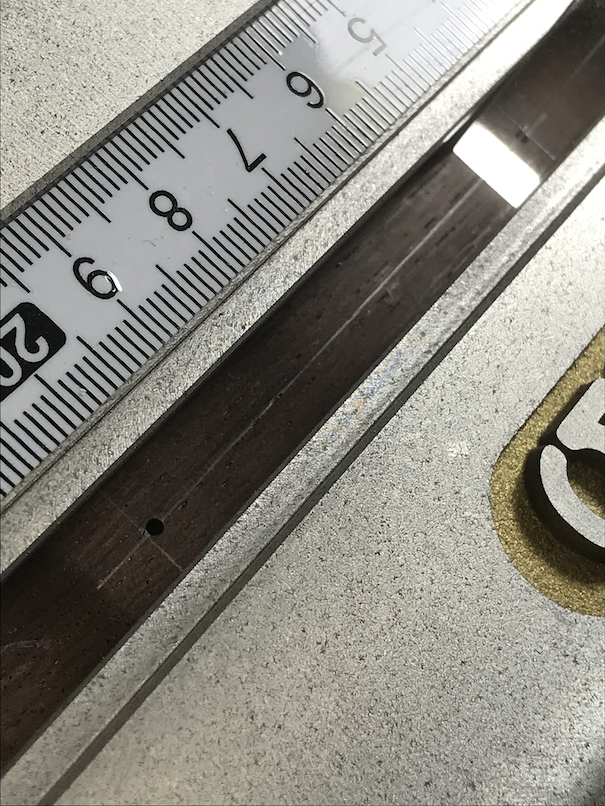

◯ブリッジ両端の最浅部(4.0mm)をフライス盤にて切削

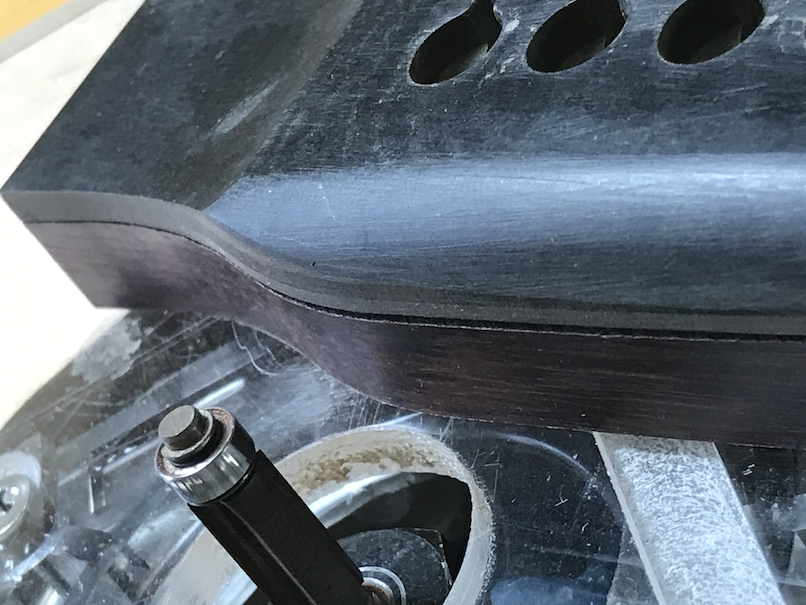

◯スロープ・ボトム側カーブをスクレイパーなどで切削

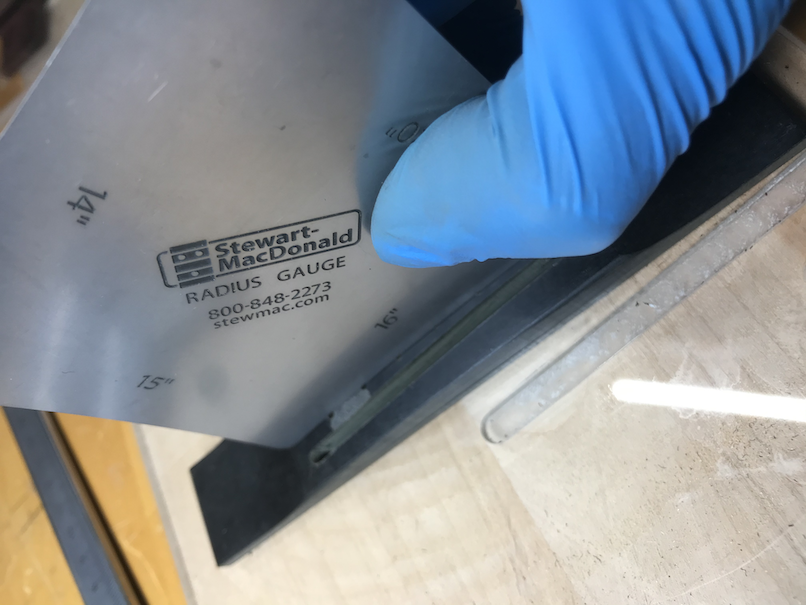

◯元のブリッジのR(16")を切削

接着面の修正

◯新たに作成したブリッジを固定して外周の型に沿って刃を入れる

◯接着面の塗装をノミやスクレイパーなどで剥がす

新品の製作過程ではなく年を経てドーム状になったトップ板の平面出しにはドレメル等の切削工具は使えず、

手作業でのボディ側接着面を整地します。

厚く粘りのある塗装の剥離と平面出しには思いのほか時間がかかりました。

ブリッジの接着

◯作成したブリッジをクランプして圧着

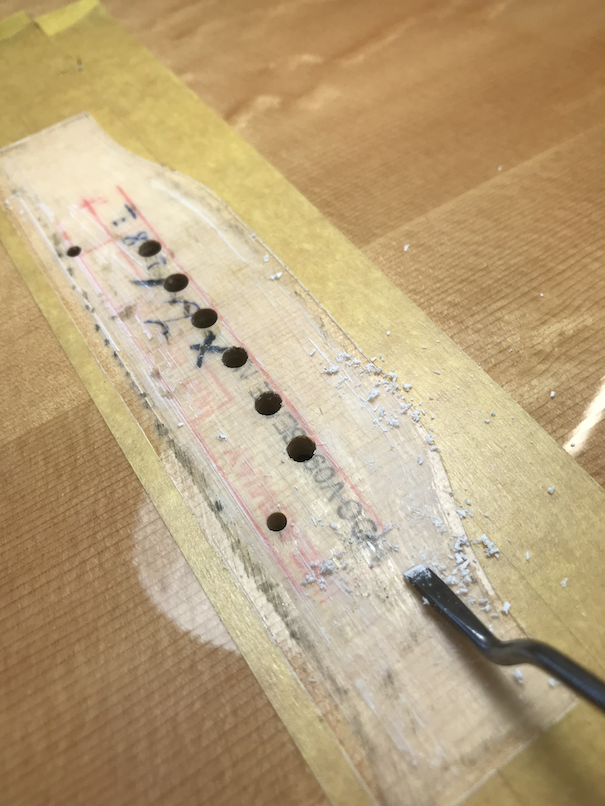

サドルスロットの切削

◯専用台にギターをセット→ボディトップ・指板角度を計測

◯トリマー用ジグをセット→計測したボディトップ・指板角度にジグベースを合わせる

◯切削位置・角度・深さを慎重に決める

◯トリマーにて切削

サドルスロットの切削は過去に接着前にフライス盤にて仕上げていた事もありますが、ドーム状に変形したトップ板に接着すれば当然スロット底面にも予期しないRが出来てしまいます。トップ板上に薄いトリマーベースをセットした場合も多少ですが湾曲します。

サドルスロットの切削は過去に接着前にフライス盤にて仕上げていた事もありますが、ドーム状に変形したトップ板に接着すれば当然スロット底面にも予期しないRが出来てしまいます。トップ板上に薄いトリマーベースをセットした場合も多少ですが湾曲します。

試行錯誤の末、現在は切削面と剛性のあるトリマーベースを完全独立させたこの工法で行っています。

楽器は基準面(平面)が無い場合が多く、この工法では変形したトップ板でもスロットの底面を完全に平面に仕上げ、指板の角度に応じてサドルに傾斜をつける事もできます。

ピエゾPU搭載のこのギターもサドルスロットを若干ボトム側に傾斜させています。

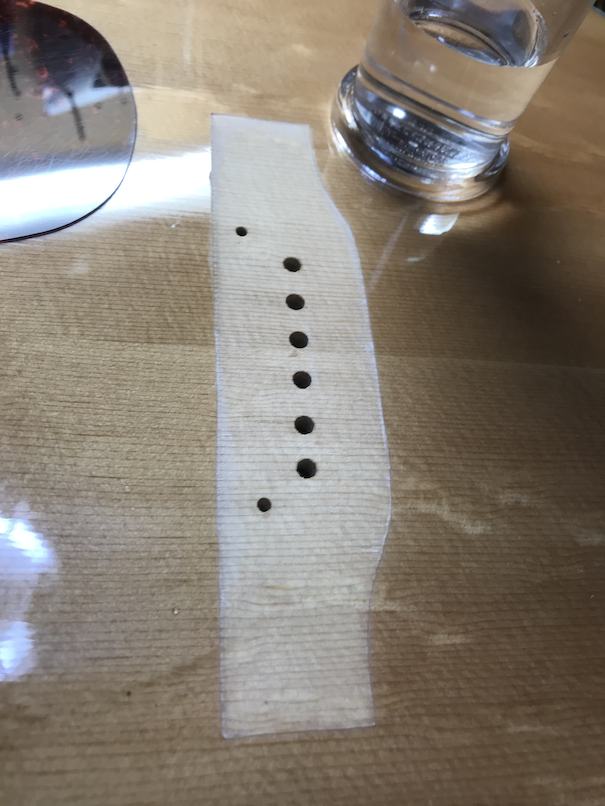

ピンホールの成型

◯専用のリーマーにてブリッジピンホールを拡張

◯専用のビットにて面取り

◯専用のヤスリにて各弦の導出溝を削る

◯ピエゾPUの取り付け穴を切削

ピエゾPUに関して。

ノイズの問題をよくご相談いただきますがほとんどの場合はきしめん状の形をしたPU本体の変形による導通不良に原因がある様です。

PU本体は角張った木部に長年押し付けられたストレスで変形します。

PU本体を通す穴は角ヤスリで四角く成型しておきます。これで接触面は平面を保ち変形を防ぎます。

これだけの事でトラブルは少なくなると思うのですが。

サドルの成型

◯弦との接触面を削りオクターブを調整

◯何度か弦を取り付けながら各部の様子を確認する

◯サドルのRを修正

完了

納品直前の音出しチェックで念のためカポを装着してみたところ看過できない音詰まりがありました。

フレットすり合わせで急遽対処できましたが結果的にお客さんにご迷惑をかける事がなく収まりました。

修正前のエボニーに似た音質のMicarta材との違いは明白で、明瞭ながら弾むような音質になりました。

今後長く楽しんでいただけたらと思います。